摘 要:介绍一种基于罗宾康高压变频器的调速监控系统,详细阐述了系统构成、工作原理。在分析了ModBus通信协议的基础上,设计并完成了基于VB的调速系统远程监控软件的开发。工程应用效果良好,实现了某钢厂冲渣工艺的节能自动控制。该系统的软硬件设计方案对同类型系统设计有参考价值。

关键词: 变频调速;ModBus通信协议;远程监控

Application Research on HV Frequency Converter in Slag—W ashingSpeed Regulation System

She Jiawei,Liu Qing,Huang Zhen

(School of Automation,Wuhan University of Technology,Wuhan430063,China)

Abstract:A monitoring system for speed regulation based on medium voltage AC drives is presented.In view of ModBus communication protocol,the development of hardware modules used in remote monitoring software based on VisualBasic6.0 has been configured with describing the structure of monitoring system and principle in detail.This system proveswell in practice,and the function of automatic control and energy conservation can be achieved in steel mills.The design ofhardwarean d softwarealsohas reference valueforthe similar system.

Key words:variable frequency speed regulation;ModBus Protocol;remote monitoring

0 引言

随着电价的不断上涨和节能环保需要,钢铁制造行业改善工艺、节能降耗势在必行。尤其是己经运行了十几年的老电动机,如何进行设备改造、提高设备的自动化水平和运行效率、降低用电损耗是钢铁企业持续发展的关键。目前,钢铁生产企业辅机能耗高,严重制约了经济效益的提高。特别是在钢铁行业广泛应用的泵类负载,占整个用电设备能耗的4O%左右。随着市场经济的发展和自动化水平的提升,智能化程度的提高,采用高压变频器对泵类负载进行速度控制。对改进_T艺、提高产品质量有好处,满足节能和设备经济运行的要求,是可持续发展的必然趋势。对泵类负载进行调速控制的好处很多。从应用实例看,大多已取得了较好的效果,有的节能高达30%~40%。大幅度降低了生产成本,提高了自动化程度,且有利于泵机和管网的降压运行,减少了渗漏、爆管,可延长设备使用寿命。

本文以某钢铁厂为例,阐述了该钢铁厂对高炉冲渣水泵利用变频调速技术,对原来始终在工频运行的工况进行改造,同时分析了工艺设计人对整个变频调速系统监控软件的设计。该系统在该钢铁厂实际生产中,具有良好的节能效果和可靠稳定的控制方式,本文的应用研究对今后类似系统的改造具有借鉴作用。

1 变频调速监控系统总体设计

1.1 需求分析

高炉冶炼铁水过程中产生大量的熔渣,通常是用大流量的中压水将其降温并冲散,同时输送到水渣池回收,作为炼铁生产的副产品? 目前冲渣电机运行方式为工频运行,只能通过闸板阀门的开和关来调节水的流量和压力,以满足出渣工艺要求。由于电机频繁启动与停机,机组阀门都必须随之频繁地关闭与开启,从而使冲渣泵阀门的使用寿命及运行可靠性大幅度降低,若保持机组不停机器原__I=况运行,就浪费了大量的电能,因此对冲渣泵系统实行节能改造势在必行[1]。

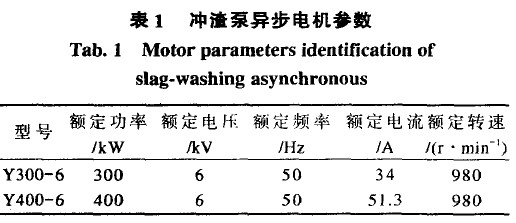

由此该钢铁厂决定对2台鼠笼式异步电机从工频运行方式改造为变频调速运行方式,2台电机参数见表1。由于高炉生产是不间断的,一般情况下每天出铁12-l5次,在高炉出铁前、后各放1次渣,2次出渣时间间隔约为30min。在此时问内要求冲渣系统的冲渣泵满负荷工作,其余时间冲渣泵只需保持约30% 水流量防止管道堵塞即可。这就要求在出渣时,变频器能将频率变为50Hz,以保证冲渣泵满负荷丁作;在出渣间隔期,变频器将频率调整为25Hz左右,以维持所需的水流量。

由于直接操作变频器过于专业化,且存在操作不方便,直观性差,无法满足埘所需要的参数进行实时监控,所以整个变频调速系统要求采用人机界面友好的上位软件,对变频调速系统进行监视操作,能监视到当前运行电压、电流、频率和功率;并且能实现基本启停操作以及对当前运行频率进行调整。同时整个高压变频调速系统必须满足以下几点要求:

1)满足冲渣泵电机的额定电压,具有高可靠性,长期运行无故障;

2)调速范围大,效率高;

3)具有逻辑控制能力,可以根据出渣信号自动升降速;

4)具有远程上位机监控功能;

5)具有旁路功能,一旦出现故障.可在较短时间内切换到工频运行。

由于罗宾康完美无谐波高压变频器完全可以满足以上要求,所以选择其用于冲渣泵变频调速系统,上位机采用由VB6.0编写的冲渣泵变频调速监控软件进行监控。

1.2 罗宾康无谐波高压变频器

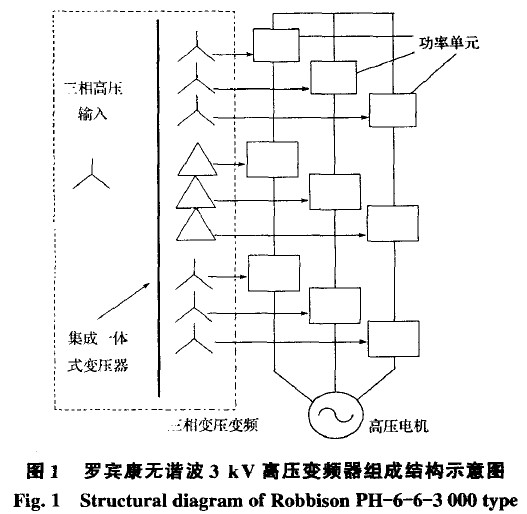

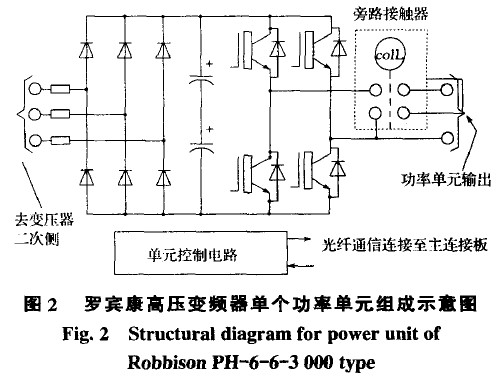

罗宾康高压变频器具有对电网谐波干扰小,输出波形好,输出不存在谐波从而减少电动机附加发热以及噪声,输入功率因素高等特点,义被称为完美无谐波变频器。其实质为多个串联的PWM电压源型变频器,将若干个独立的低压变频器串联起来,从而实现高压输出。电网电压通过隔离降压后给每个作为功率单元的低压变频器供电。每个低压变频器为交一直一交PWM电压源型逆变器,输出电源为三相电压630V,功率为丁频50Hz,每个低压变频器串联起来,就形成了星形结构,实现变频高压直接输出,给高压电动机供电。3kV输出电压等级的变频器主电路结构如图1所示,每个功率单元分别由输入变压器的1组二次绕组供电,9个功率单元通过光纤联到中央控制系统,按照一定的相位差进行迭加达到所需要的高压。单个功率单元组成如图2所示。

为了减少输入谐波,在完美无谐波变频器中每个功率单元电源之间以及变压器之间相互绝缘,在变压器绕制时产生一定相位差,以消除每个功率单元引起的谐波电流。以3kV变频器为例,9个二次绕组采用延边三角形,分为3个不同的相位组,互差20°,形成了18脉冲整流的二极管整流电路结构,将失真减少到4%~5%.使初级电流波形近似为正弦波,满足高压电动机对电压和电流失真的要求[2]。

罗宾康无谐波变频器具有很高的功率因数。由于变频器输入功率因数主要与变频器中间直流环节(电压源型或电流源型)有关。电压源型直流环节为电容,电机需要的无功电流由电容提供,而不需要和电网交换,变频器输入功率因数高,在整个速度范围段内基本保持不变.电流源型直流环节为大电感,电机需要的无功电流还需与电网交换,功率因数较低,且随着电机负载的降低而降低[3]。罗宾康高压变频器采用的是电压源型逆变器,在低负载的情况下比普通电流源变频器具有优秀的功率因数,输入总功率因数可达到0.95以上。

1.3 冲渣泵高压变频调速系统总体设计

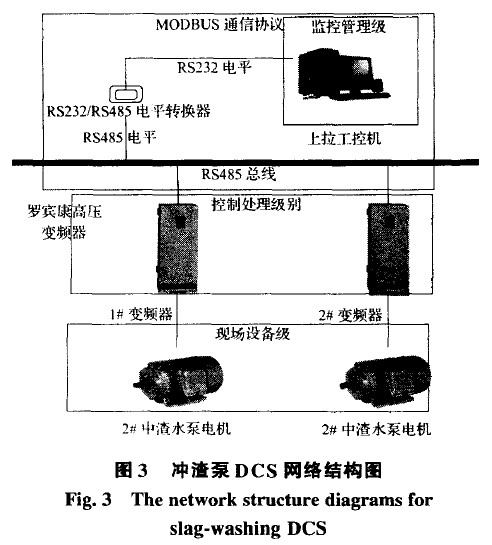

整个系统由3部分组成(如图3所示):上位控制计算机、2台罗宾康高压变频器和调速对象,其中把变频器和调速对象看成是一个整体,处于生产现场,上位监控的工控机处于监控室中。由于RS-485通信方式最远支持1200M,完全满足现场需要,所以采用RS一485总线通信方式?2台罗宾康高压变频器都有支持ModBus协议的RS-485接口,而上位计算机只具备有支持RS-232电平的串行数据接口,所以数据帧由上位机串口出来后,要通过RS-232/RS-485转换器转换为能被两台高压变频器识别的RS-485电平。

从图3可以看出,系统可分为3级,第1级为现场设备级,主要是2台带动冲渣水泵的鼠笼式电机,2台冲渣泵在出铁时要保证50 Hz全速运行,其它时间段运行频率为25 Hz.保证管道中有一定水压,避免冷却水回流;第2级为控制处理级,为2台控制2台电机调速的罗宾康高压变频器;第3级为监控管理级,由1台工控机构成,主要实现与变频器的实时数据传输,进行集中监视、控制、报警、趋势等功能。第3级和第2级之间采用ModBus传输协议,电平经过RS一232/RS一485转换器转换为各自可以识别的电平,当上位机出现故障后,可以马上切换为由变频器面板操作;当变频器出现故障后,可以立即切换为冲渣泵工频运行,具有良好的安全性。

2 上位机监控软件设计

Microsoft公司的Visual Basic6.0是一种可视化的通用编程语言,具有易学易用,调试方便,功能强大的特点。所以在本工况下,选用Microsoft公司的VisualBasic6.0来开发控制软件具有明显的优势[4]。

整个上位机监控软件的核心是通信模块,在实现通信模块的功能基础上,可以对变频器进行监视和控制功能。完美无谐波变频器与外部的通信接VI采用的是西门子一直以来推荐的ModBus RS-485接口,完全符合标准的ModBus协议。所以整个上位监控软件与变频器的通信方式采用基于RS一485总线的ModBus通信方式。

2.1 ModBus通信协议概述

ModBus协议最初由Modicon公司开发出来,现在ModBUS已经是工业领域全球最流行的协议,支持传统的RS-232、RS-422、RS-485和以太网设备。在网络上通信时,ModBUS协议决定了每个控制器须要知道它们的设备地址,识别按地址发来的消息,决定要产生何种行动。如果需要回应,控制器将生成应答并使用ModBus协议发送给询问方。数据通讯采用Master/Slave方式,Master端发出数据请求消息,slave端接收到正确消息后就可以发送数据到Master端以响应请求;Master端也可以直接发消息修改Slave端的数据,实现双向读写。

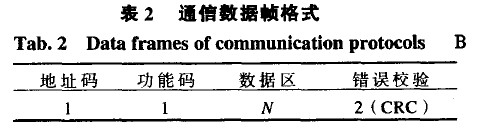

ModBus协议需要对数据进行校验,串行协议中除有奇偶校验外,通常使用的RTU模式采用16位CRC校验。RTU模式下通信数据帧格式如表2所示,每个字节包含2个4Bit的16进制数字。

地址码是标识接在同一RS-485总线上不同从机的编号,只有符合地址码的从机才能响应并根据命令回送信息。功能码Maser/Slave之间实现何种行动的代码,为可定义的功能码为1到127,常用的几个功能码如表3。在整个变频调速系统中,2台变频器的地址码分别定义为1和2,使用到的功能码主要为03和16功能码[5]。

2.2ModBus通信模块的实现

用VisualBasic6.0实现ModBus通信协议,可以使用自带的MSCOMM通信控件,将比特率、数据位、停止位、奇偶效验分别设置为19200、8、1、EVEN。通过VB6.0自带的时间控件TIMER给处于下位机的2台变频器发送03指令,来读取变频器当前状态。由于在RS一485总线上通信必须采用半双工方式,也就是说不能同时对2如下位机进行访问,所以程序采用分时复用方式访问2台变频器,从时序上错开访问指令。读取1#变频器监视信息的程序段如下:

bisend(0)=”&h”+Hex(1) ’地址码

bisend(1)=”&h”+Hex(3)’功能码,读寄存器

bisend(2)=”&h”+Hex(0)’起始地址高位

bisend(3)=”&h”+Flex(0)’起始地址低位

bisend(4)=”&h” +Hex(0)’寄存器个数高位

bisend(5)=”&h”+Hex(10)’寄存器个数低位

CRC=CRCl6(bisend,6,btLoCRC,btHiCRC)

bisend(6)=”&h”+Hex(btLoCRC)’CRC高位

bisend(7)=”&lh”+Hex(btHiCRC)’CRC低位

FrmM ain.NXGComm .Output=bisend

对变频器进行基本启停操作和频率调整时,同样要求数据在RS-485总线上遵从传输规则,将用与读取变频器信息的程序段中断,调用写指令,当变频器回应后再恢复中断。

2.3 监控软件设计

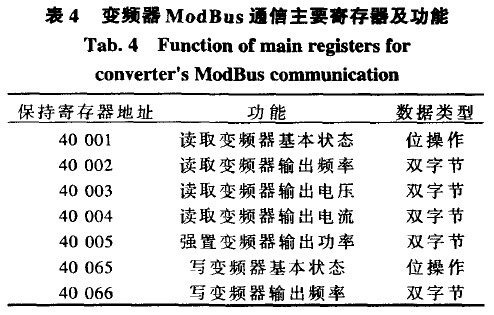

表4为ModBus通信所需要操作的变频器中寄存器地址和功能。整个程序设计思路是:程序一启动就进入主界面,同时监测变频器和上位机是否已建立通信,然后读取变频器40 001单元2个4Bit的十六进制数字,将这2个数转换为二进制字符串,来判断变频器运行的基本状态,例如启动、停止、就绪、故障等。当变频器处于就绪状态时,可以通过修改400 065单元中的1个二进制位来启动或者停止变频器;上位机即时读取变频器40002—40005单元数值,这4个寄存器中数值为变频器的输出频率、电压、电流、功率数值;当要对冲渣泵速度进行调整时,可以随时修改40 066单元中数值来达到调速目的。

根据现场工况要求,监控程序要能识别1个开关量信号,并根据此信号自动修改2台变频器频率,同时在当前信号下,能对此设定频率进行微调。为了实现这一功能,把前1s开关量信号写入INI文件中并即时比较,当信号改变时,从INI文件中分别读取不同的频率设定值,同时在人机界面上还可以修改此INI文件中2台变频器的不同频率设置值。

3 结语

目前整个冲渣泵变频调速系统已在实际生产中运行,400kW电机工频运行耗电量为396kW.h,变频后的耗电量为179.9kW.h。实际运行结果表明,完美无谐波变频器在该钢铁厂冲渣泵上的应用,大大节省了电能,大量降低了能耗,取得明显的节能效果。整个监控系统大大的简化了操作人员的使用难度,同时能实时监控变频器和电机运行状态,提声生产效率,给企业带来了可观的经济效益。

参考文献:

[1]陈辉.基于Delphi的网络变频器系统软件设计【】)】.合肥:安徽理工大学,2006.

[2]姚大卫.无谐波高压变频器在火电厂风机上的应用【J】.现代电力,2002(1):14-19.

[3] 苏厚胜.基于网络的远程运动控制系统的设计和研究【D】.武汉:武汉理_T大学.2005.

[4]金立江.基于ModBus协议的变频器VC++控制系统【D】.大连:大连交通大学电气信息学院,2008.

[5]叶志浩.十二相同步电动机对交— —交变频调速系统谐波的改善【J】.武汉理工大学学报:交通科学与工程版,2007,31(5):780—783.