1引言

工业控制技术作为信息技术的重要应用领域,在信息技术的带动下迅速发展。工业控制系统从简单的信号反馈控制、计算机控制技术发展到以信息网络为依托,以现场总线技术为基础的现代网络控制技术。网络控制系统中所有设备通过信息网络连接在一起,形成了一个有机的整体。以信息网络技术和现场总线技术为基础的现代网络控制系统,不仅为工业控制系统提供了基本结构,也为各种现代控制理论在工业控制系统的应用提供了基本条件。

Internet和网络计算技术的出现和实施,为工业控制系统提供了新的发展空间,提供了新的技术支持。网络控制在Internet技术的支持下,从高成本复杂系统变成了低成本控制系统。相信在Internet是一种超资源概念的引导下,如何利用这种资源将是现在和将来TI'产业发展的重点课题,也是工业控制网络应用系统集成的意义和发展方向。

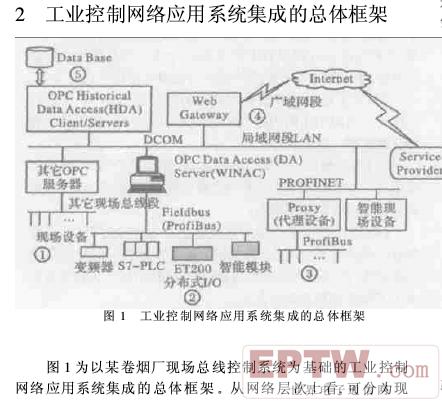

场总线网段、普通局域网段和)‘一域网段三个层次。其中,现场总线网段用于工业控制网络的底层两级中的总线和控制设备间的通信。

从典型的工业控制网络应用系统集成的体系结构及其集成原理的角度出发,将其分为两部分来考虑,即Lt11与工业控制网络的集成以及工业控制网络与Internet之间的集成。

本文将对其原理与集成方法加以介绍。

2. 1 LAN与工业控制网络的集成

LAN与工业控制网络的集成,实质是现场总线网段与LAN之间的集成。

2.1.1运用OPC实现Lt11与工业控制网络的集成

在对本系统进一步完善前(2003年以前),我们运用OPC实现其之间的集成。

OPC( OLE for Process Control)指用于过程控制的对象链接与嵌入(OLE)技术,或者说是对象链接与嵌入技术在自动化领域的应用扩展。OPC建立OLE( object linking and embedding)规范之上,它为工业控制领域提供了一种标准的数据访问机制。而OPC是靠OPC服务器(包括OPC数据访问服务器、OPC历史数据服务器等)来实现的,这个服务器对下层现烦设备提供标准的接口,使得现场设备的各种信息能够进办OPC服务器,从而实现向下4_联(如图1①②③}

图1左上部分亘表示数据库通过OPC历史数据服劣器与LAN网段进行数据交换。

图1右下部分欧现场总线网段层的ProfiBus控制网异部分)表示了OPC服务器充当现场设备接口时的连接劣系。当它作为下层现场设备的标准接口时,它代替传统午"I/0驱动器”来完成与现场设备的通信。OPC服务器与" I/0驱动器”的不同之处卞要在于它向客户端(即需要访位OPC数据源的客户应用程序)提供了一套标准的OLE括口。通过这些统一接口,所有客户应用(包括企业管理层}`高级客户应用)都可以采用一致的方式来与现场设备通信。

这里,用WEVAC基本型作为OPC Server,与所有能作丈OPC Client端的应用软件进行数据交换[al。 从数据传输的角度来讲,OPC服务器实际上就是一个I/ 0驱动器,它一方而提供与数据供应方(包括硬件和软件)的通信,另一方而又将来自数据供应方的数据通过标准OPC接口“暴露’,给数据调用方,数据调用方充当了OPC客户(OPCClient)角色。

OPC服务器还向上层的应用程序提供标准接口,使上层的应用程序(如VB和VC应用程序)能够取到OPC服务器中的数据,从而实现向上4_联。值得一提的是,OPC服务器不仅可以用于硬件设备与系统软件之间的通信同时还可以用于各个软件应用程序之间的通信。只要每个应用程序都给其他应用提供一个标准的OPC接口,它们之间的数据交换就不再是个棘手的问题。

OPC规范提供了两套接口方案,即COM和OLE自动化接口。COM接口效率高,通过该接口,客户能够发挥OPC服务器的最佳性能,采用C+ +语A的客户一般采用COM接口方案;自动化接口使解释性语A和宏语A客户应用程序变得简单,令用这些语A访问OPC服务器成为可能。采用VB语A的客户一般采用自动化接口。

基于上述的特点,OPC技术为不同的现场总线控制网络间提供了一个通用的I/ O接口。不同类型的现场总线可以通过运用OPC技术,间接地实现信息的交4-。而在工业控制网络实用中,这确实也是现今解决因8种现场总线标准不同而造成总线勺_操作极其困难的较佳方法之一,因而,这就使工业控制网络应用系统横向和纵向集成的实现变得简单。(如图1了l下部分助

同时,还需要指出,本系统在Lt11网段中的中间设备是通过DOOM( Distributed Component Object Model)技术实现其连通性的。DOOM网络由服务器和客户机组成。

2. 1. 2运用PROFINET实现LAN与工业控制网络的集成

在对本系统控制网络应用系统进一步完善时,我们对部分新加入的组件,也尝试了这些方案—PROFINEI'方案(如图1中国h示)。

PROFINET采用标准TCP/ IP以太网作为连接介质,采用标准TCP/ UDP/ IP协议加上应用层的RPC/DOOM来完成N点之间的通信和网络寻址。它可以同时挂接传统PROFIBUS系统和新型的智能现场设备[‘一3J。现有的PROFIBUS网段可以通过一个代理设备(PROXY)连接到PROFINET网络当中(如图1中国h示)。

PROFINET方案易于实现整个工业控制网络应用系统横向与纵向的网络集成:PROFINET基于TCP/ IP,能将上厂的商务网、车间制造网络和现场级的仪表、设备网络构成透明网络,并易于与WPh功能相结合。但是,PROFINET方案技术尚未经过民时间的实践检验,技术也并非完善,如实时性问题,满足现场环境问题尚需要得到更好的解决。

用发展的眼光看,各现场总线捆绑以太网是技术进步与适应巾场的趋势。而对于本课题—工业控制网络应用系统集成而A其意义在于应用以太网技术让横向、纵向的信息集成与交换变得更简单与方便。

2. 2工业控制网络与IntPrnPt之间的集成

工业控制网络与IntPrnPt之间的集成可以有两种方式:

(1)工业控制网络(这里是FCS)通过企业网间接和Internet集成;(2)工业控制网络(这里是FCS)直接和Internet集成。在本系统中,用后一种方式。

出于安全性以及可行性考虑,系统的设计采用网络勺_联技术,运用网关,实现工业控制网络与Internet集成(如图1的

通过配置以下儿项,可以执行一项服务(这里,服务被看作一次请求)。

( 1)需要监测或者控制的OPC group/ items(包括实时数据和历史数据)。

( 2)用户细}u

( 3)每个服务器指定的介绍格式以及报告类型。

WG的详细结构请参考图20

3结语

随着Internet的迅猛发展,TCP/ IP的简单实用已为)‘一大用户所接受,以太网技术已成为现场总线技术发展的新壳点,各利‘现场总线都在致力于与以太网技术的结合。以太网技术已经深入到控制网络领域这一发展趋势无疑有利于企业信息系统的层次简化,以及横向、纵向的信息集成与交换,也有利于进一步降低系统成本。

同时,网络控制在Internet技术的支持下,已从高成本复杂系统变成了低成本控制系统。可以断言,控制系统网络化时代已经到来。相信在Internet是一种超资源概念的引导下,如何利用这种资源将是现在和将来IT产业发展的重点课题。