使用Zemax OpticStudio和OpticsBuilder开发闪光激光雷达系统

2021-11-08

来源:光电资讯

在消费电子领域,工程师利用激光雷达实现多种功能,例如面部识别和 3D 映射。

虽然存在大量不同的激光雷达系统实施例,但“闪光激光雷达”解决方案用于在具有固态光学元件的目标场景中生成一系列可检测点。

获得用于小型封装的 3D 空间数据的优势使得这种固态激光雷达系统在智能手机和平板电脑等消费电子产品中变得越来越普遍。

在本文中,我们将探索使用 OpticStudio 来评估构成闪光激光雷达光学系统的序列模型。

演示了到非序列模式的转换,并用于插入额外的细节,例如真实世界的源属性和散射几何。可以创建自定义分析并在此处使用以获取观察场景的深度信息。利用 OpticsBuilder 为使用原生 OpticStudio 几何结构的全闪存激光雷达系统提供外壳,使光学和光机械工程师之间能够更快地迭代模块的封装。

闪光激光雷达系统的序列分析

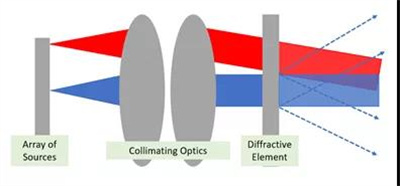

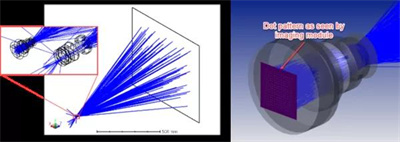

闪光激光雷达系统的整体组成包括两个模块 - 一个发射模块,用于生成撞击场景的可检测点,以及一个接收成像模块,用于捕获这些点。传输模块通常由一些准直光学元件组成,用于将源光投射到远场,以及一些衍射光学元件,以在二维空间中产生许多阶次的这种投射。

接收模块随后获得投影阵列的图像。通常,执行一些涉及接收返回信号的时间与源生成返回信号的时间的后处理以计算飞行时间数据,从而产生场景的深度信息。

使用 OpticStudio,光学工程师可以设计构成闪光激光雷达系统的投影和成像光学元件。

对于此型号,我们设计了一个 10mm 焦距系统来校准有效面积为 1.6mm x 1.6mm 的 LED 阵列的输出。对于产生多阶投影源的衍射元件,我们使用一对相互正交的衍射光栅表面来获得X轴和Y轴阶。衍射光栅的每微米线对参数值为 0.2,当我们考虑与准直透镜一起使用的衍射光栅对的一阶和中心阶时,会产生 19.39° 的场景对角线半视场。

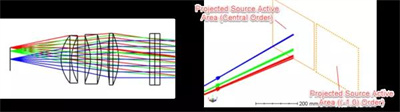

为确保将完整投影成像到接收传感器上,成像光学器件设计为具有 20° 的半视场。利用了各种优化目标,包括确保该模块中的非球面透镜在每个部件的整体上具有足够的厚度(例如,足够大的边缘厚度以满足安装要求)。

小型成像系统包括通常用于这些系统的终覆盖窗口。由于投影和成像模块都旨在小型化和批量生产,因此元件由与注塑制造工艺兼容的塑料材料定义。

确保该阶段的系统充分发挥作用的一个方面涉及评估该镜头的成像性能,与接收模块需要检测的光斑大小相比。距离发射系统 1 米处的中心场点的 RMS 光斑尺寸取自顺序模型,报告为 2.089 毫米。

因此,使用我们的成像系统,成像光斑在焦平面上的尺寸为 6.9703e-3 mm。由于我们将此点视为理论上可能的MIN尺寸,因此这将返回MAX空间频率要求,从而确保在大约 72 lp/mm 时有足够的对比度。使用 FFT MTF 分析,成像镜头的对比度为 72.2%,我们认为这是足够的对比度来观察这个点。

使用非序列模式进行端到端激光雷达建模

随着顺序设计的表现令人满意,我们通过将设计转换为非顺序模式,在 OpticStudio 中转向完整的系统视角。这使我们能够执行非顺序光线追踪分析。“转换为 NSC 模式”工具可以自动转换为非序列对应物,使我们能够快速组合和优化模型。

在非序列模型中,在我们将两个模块合并到一个文件中后,投影光学系统的源属性、成像系统的传感器尺寸和分辨率以及任意场景几何形状都可以添加到模型中以进行实际分析。我们假设具有 1.6mm x 1.6mm 有源区域的源由 5x5 的单个二极管阵列组成,每个二极管的 X/Y 发散角为 11.5°。

为了演示起见,假设投影模块上的衍射级在每个轴的 +/- 1 和中心级中具有理想的透射率。还假设来自两个模块的光学元件具有理想的透射率。

从一些简单的几何图形开始,我们在 1 米外定义了一个反射朗伯散射墙,以与来自投影模块的光相互作用。该物体产生的散射会发射到半球中,默认情况下,成像模块的探测器平面上的信号将出现严重的欠采样。我们可以使用 OpticStudio 的重要性采样功能来缓解这种低信号问题。重要性采样将有选择地生成散射光线,这些光线在以非序列模型中定义的任何对象为中心的指定目标球体的方向上发射。散射光线中包含的能量会根据使用中的散射轮廓进行修改,以便它们表现出真实世界的性能。

这种能量衰减的结果是我们需要注意确保 OpticStudio 中的相关非序列设置被适当定义,以便在我们的成像模块上获得一些信号。在这种情况下,一个参数定义了可以基于在任何界面处相对于起始射线能量的出射射线能量的MIN允许阈值来追踪哪些射线。

重要性采样中的 能量衰减有时会导致子散射光线低于此阈值。但是,我们可以手动降低此值,从而在我们的成像模块上检测我们的投影点图案。

闪光激光雷达模块的一个关键分析是能够检索成像光学器件检测到的每个可观察点的定时响应。虽然没有计算此值的本地分析功能,但 ZOS-API 可用作提取、后处理和呈现 OpticStudio 生成的数据的方法。编译用户分析以打开保存的射线数据库 (。ZRD) 文件并提取落在成像探测器上的各种射线的路径长度。使用具有一些相关几何形状的模拟桌子或桌面设置的场景来演示用户分析。在非连续光线追踪运行后,执行用户分析,允许输出每个投影点已行进的距离。

从深度图输出中,我们可以验证场景中每个对象的位置信息。与桌子上的杯子(~0.9 米)和反射墙(~1 米)等物体相比,浮动球体报告的移动距离更短(~0.5 米)。

使用 OpticsBuilder 完成 Flash 激光雷达封装

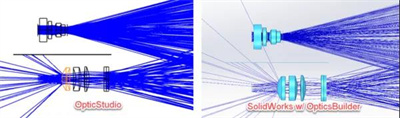

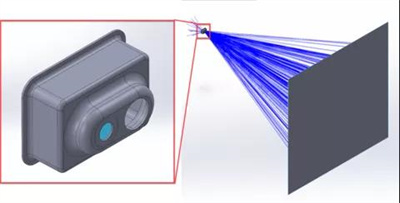

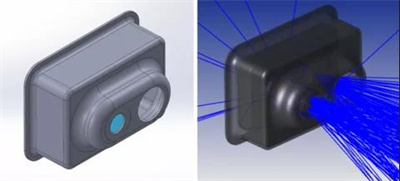

有了光学设计,开发闪光激光雷达系统的下一阶段是生成机械外壳,以将光学器件固定在每个模块内,以及用于完整激光雷达模型的整体外壳。这需要从 OpticStudio 准确转换为光机械工程师将使用的 CAD 软件。OpticsBuilder 通过在所选的兼容 CAD 软件中重建原始 OpticStudio 几何结构,实现光学工程师和光机工程师之间的无缝过渡。

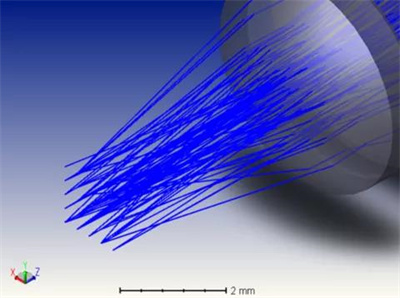

在 OpticStudio 中,用户可以使用 Prepare for OpticsBuilder 工具生成直接导入 OpticsBuilder 的文件。加载到 OpticsBuilder 后,将使用相同的光线追踪引擎来模拟光学性能:

当工程师构建机械外壳时,他们还能够定义光学特性,例如涂层和散射轮廓以与光线相互作用,从而快速反馈新组件对整体光学性能的影响。此外,它们可以扩展光学元件的几何形状,以允许添加安装材料,而不会影响光学元件本身的设计。

一旦准备好进行性能验证,工程师就可以模拟新的轨迹并比较添加外壳前后的各种指标。通过查看特定的光线集,可以在 OpticsBuilder 中实现性能问题的可视化,例如光束剪裁:

如果需要将此设计迭代发送给光学工程师,OpticsBuilder 允许导出可由 OpticStudio 本地读取的文件。这将保留 OpticsBuilder 中定义的几何和光学属性,以便在软件包之间进行进一步评估、反馈和重新设计:

结论

在本文中,我们探索了 Zemax OpticsStudio和OpticsBuilder 的使用表征闪光激光雷达模块并为光学组件生成一些标称外壳。

在考虑来自观察场景的反射、散射几何时,顺序和非顺序光线追踪模式都被用来评估性能指标,例如接收模块的图像质量和系统的端到端性能。

ZOS-API 提供了一种创建自定义分析的方法,该分析将使用来自 OpticStudio 的非序列光线跟踪数据在软件内生成深度信息。

OpticsBuilder 用于为系统构建机械外壳,这使得工作流程能够在 OpticStudio 和用于创建外壳的 CAD 软件之间实现文件的流畅传输。