亲历者谈赢得特斯拉IGBT订单的往事

2021-03-19

来源:开云棋牌官网在线客服行业观察

特斯拉的ModelS量产至今已经有7年有余,其主逆变器的设计在网上已经有不少拆解报告,对各家电动车商有不少参考价值。众所周知,在主逆变器上特斯拉一直坚持的是并联大量IGBT单管,而并非其他车厂更欢迎的IGBT模块方案,而究其所以然,世界上了解的人并不多,甚至特斯拉自己CTO JB Straubel在某年APEC的访谈里也没有说到最核心的部分。作者作为当年IR负责车用IGBT的团队成员之一,因为特斯拉的成功量产而当时被连升两级,这里可以介绍一段用单管IGBT赢得设计的曲折过程。对任何可能需要保密的细节内容,作者一概隐蔽之。

讲正文前先岔开一点,我们做芯片定义和营销时,需要努力去了解客户的真实需求。客户需求正如下图的冰山一样,浮在表面而外在可见的可能只是10%,尚待发掘的内在需求占了多数,而更深层次的需求解读还在深海之下——为什么客户会产生这些需求?

对于ModelS的主逆变器来说,其标定的规格是高达几百伏的额定电压,几百千瓦的峰值功率,在当时是作为加速度最快的电动车而存在的。这样的设计在设计难度上史无前例,虽然当年美国其他电控厂商如EnovaSystems, UShybrid等有更大功率的车用逆变器,然而主要是为了电动客车和卡车,不是为了结构非常紧凑的跑车而设计的。跑车在整车设计和重要零部件的设计难度上高了不止一个数量级。

对于特斯拉,其显性和隐性的要求,对于熟悉IGBT的厂商估计猜也可以猜出来:

显性:需要单管,高压,大电流的IGBT,给所有潜在供应商的规格要求是类似的。

隐性:需要某几种参数的一致性高(不进一步说明),有特殊的封装和散热要求,用单管可以更自由地增加和减少数量,以满足不同车型的需求。

然而要想了解其使用IGBT单管的深层涵义,就需要了解一些特斯拉电驱设计的历史:特斯拉最初的Roadster电驱方案来自于AC propulsion公司,其方案中电驱动是用的单管IGBT方案。而ModelS的电驱是更快速更先进的版本,在动力方面希望尽量能沿用和改进从前的架构。(AC propulsion公司也是美国电动车的先驱公司之一,其几位创始人来自80-90年代的通用EV-1项目,再早之前服务于休斯飞机公司)。

大概在2012年初,当时我在洛杉矶的International Rectifier(IR)的汽车芯片部门工作,做车用IGBT等芯片的市场和应用,服务的客户仍然以主流车厂如丰田,通用,宝马等为主。特斯拉的名字我们都听说过,当时有Roadster跑车在量产,然而数量很少,也没有人认为其是大客户,直到某天汽车部门的副总裁去特斯拉拜访,回来告诉我们对方在研发新的车型,感觉干劲很足,热火朝天,也许是以后很有潜力的公司,让我们去好好配合他们,看看有没有可以做的生意。

接触了一番以后,特斯拉展示给我们他们初步的逆变器设计。前述的AC Propulsion使用了6颗IR非常老,第4代的IGBT并联作为一相,整个三相逆变器每相各有上下桥臂,因而总共使用36颗。IR从前开发的这颗IGBT主要是用于电焊机和感应加热等应用,其额定工作频率较低,而为了并联使用,AC Propulsion将开关速度也调到很慢,整体的逆变器从性能来说,并不十分理想,只适合普通电动车使用(Roadster量产时,世界上除了通用EV1,并没有其他商用电动车)。而特斯拉是希望做成跑车的形式,需要将此逆变器的额定功率提高数倍,而整体尺寸和效率要求又很高,难度当然很大。

当时特斯拉接触我们时,正好第6代工业用IGBT已经量产一段时间,而车用芯片部门正在将第6代芯片的一部分过AECQ车规认证,特斯拉看中了其中一款基于SuperTO247封装的芯片,此封装不同于普通TO247,在于少了一个螺丝孔,因而可以放更大尺寸的芯片,自然也可以靠单管来支持更大功率(网上数种拆解报告在这里都有误解)。

特斯拉某天告知我们,希望可以并联16颗此种IGBT使用,整台逆变器需要使用96颗之多,这样的要求同样是史无前例的。因为对于其他工业客户,即使只是希望并联两三颗,我们也要不放心而再三叮嘱注意事项,又何况是并联16颗之多?作为芯片原厂,我们从上到下的第一反应,就是特斯拉太疯狂了,简直是不可完成的任务。

如前面所述,2012年时特斯拉希望并联16颗当时我们所生产的第6代IGBT(后文为方便,以067命名)使用,整台车的电机驱动一共用到96颗。而我们当时认为特斯拉想做完全不可能的事情,那为什么认为不可能呢?

067的额定电压和电流,分别是600伏和160安,按照电动车的规格当时一般是400伏左右的电池总线电压,单颗芯片在数十微秒的逆变器开关时间内瞬间可以通过几十千瓦的电力。我们先假设16颗芯片并联使用需要处理总共200千瓦的功率,如果是能够同时开关的理想状态,当然应该没有问题,然而问题是,只要有一两颗芯片稍微提前或者延迟开关一点点,那么200千瓦很可能就会先通过或者最后集中通过这一两颗芯片,超过其额定规格而将其烧坏,而烧坏时很可能造成保险开关跳闸,整台车会突然刹车,甚至造成更坏的情况。对于IGBT本身,其导通压降,门极开通电压,短路特性等指标,都会影响其开通关断的速度。

对于三相逆变器的应用,特别是特斯拉所用的感应电机,IGBT又必须并联额外的高压功率二极管使用,一般与IGBT合封在同一封装内(具体原因和细节可参考各电机控制参考书),这里二极管的本身压降,其从导通到关断的速度,和软关断特性,都会影响IGBT的开通时间,进而又关联到IGBT能否安全并联使用。

更大的难点,在于IGBT和二极管的制造工艺。芯片行业的资深人士都了解芯片制造无论是在同一晶圆,同一批次上,总是在大部分参数上有一些正态分布,不同批次的正态分布可能更为发散,而这些成品的最后参数只要是落在数据手册所规定的区间之内,都算是合格。我们当然可以挑选一些IGBT和二极管,使其各项重要参数的分布尽量集中,更适合并联使用,然而又需要回答以下的问题:

1.具体哪些参数最为重要?能否只限制很少的几个参数?

2.对于并联大量IGBT的场合,根据现有的生产参数分布历史,是否需要,和如何对这些参数的分布做出进一步限制?对二极管有同样的问题。

3.如果划分的限制太严格,造成的良率太低,首先特斯拉无法承担这样的价格,也无法上规模量产,而我们淘汰下来的产品又能卖给谁?而如果限制太松,实验室测几台或许没事,但是每年如果生产大量的车,路上出了事故,又如何处理?

4.如何一次性驱动如此之多,多达96颗的IGBT?

5.并联多了,总需要一个小于1的安全系数,比如10颗100安的芯片并联,也许标定在0.8的系数,总共800安稍微安全一些,然而谁能拍板说某个安全系数就一定安全?

6.整体布局如何做法?

7.热处理如何做法?

8.安装如何做法?我司当年的推荐,不外乎用夹子夹,或者用金属条压(因为这种SuperTO247没有螺丝过孔),然而这样的做法比较适合电磁炉等静态的应用,谁也没有信心说在车辆振动环境里就没有长期的问题。而雪上加霜的是,特斯拉希望可以直接焊上散热片(提高散热效率),如此需要非常特别的安装工艺,连我司原厂自有的封装厂长当年都不知道如何做。

9.如何做出极端情况下的过电流和过温度保护设计?

所以呢,我们当时觉得特斯拉是疯掉了,不可能同时研究这么多变数,和解决这么多问题,还是不要做跑车好了,做个慢慢的车,要简单得多。

近来芯片业界波澜壮阔,新闻不断,各种缺货的情况下,全球市场一片混乱,到处都在找替代料和备用料,随着疫情下很多新应用的兴起,又有很多新的客户正在崛起,很多从前的经验正在被推翻。未来几年,整个开云棋牌官网在线客服业界,肯定会非常不无聊。

在ModelS逆变器设计中,并联大量大功率IGBT有多达9大难关,简单介绍一些当时的一些历程:

1.具体哪些参数最为重要?能否只限制很少的几个参数?

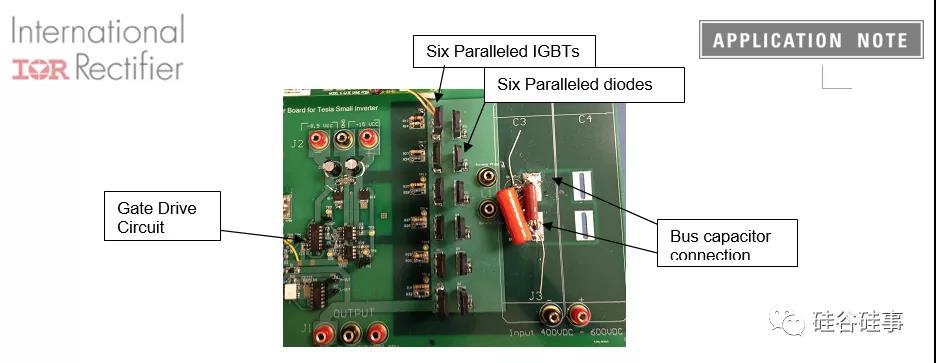

作者当时先在实验室搭了个较简单的测试板(如下图),同一开关只并联6颗IGBT,做半桥的设计。因为作为IGBT的生产方,可以自由取得几百上千颗不同参数分布的样品。这里就用笨办法,选择部分在某些参数上很接近,而其他某参数差异较大的样品,然后实验各种组合,以确定对于并联时电流的均匀分布较为重要的一些参数。当时的结论是IGBT导通阻抗和二极管反恢特性较为重要。而IGBT门级开通电压,二极管导通压降的重要性其次。其他参数重要性更低。

2. 对于并联大量IGBT的场合,根据现有的生产参数分布历史,是否需要,和如何对这些参数的分布做出进一步限制?对二极管有同样的问题。

3. 如果划分的限制太严格,造成的良率太低,首先特斯拉无法承担这样的价格,也无法上规模量产,而我们淘汰下来的产品又能卖给谁?而如果限制太松,实验室测几台或许没事,但是每年如果生产大量的车,路上出了事故,又如何处理?

在确定了这些重要参数以后,第二个难点就是根据不同日期,不同批次的IGBT产品,要确定其参数分布的所有历史数据,研究是否加以4西格玛或者6西格玛的限制以提高其一致性。特斯拉当然很理解我们不愿意加以太严格的限制,使得良率太低而生产上无法盈利,因此与我们做了很多讨论,也互相配合做了不少实验。

根据几个月的实验结果,对特斯拉和我们都能接受的方案,是将我们生产的所有IGBT和二极管,按照某两个参数A和B,各分成两部分出货,因此一共有四个特殊芯片料号。比如说,如果某IGBT在A参数和B参数上都偏小,那么就编入特殊料号01, 如果在A参数和B参数上都偏多,那么就编入特殊料号02,依此类推。特斯拉在内部生产管控时,只需要规定对于任意某台逆变器,其中的IGBT只能完全使用4种特殊料号之一即可。如此特斯拉既得到了相对参数分布比较严格的芯片,我们的生产也可以保持较高良率。当然在生产上仍然有一定的麻烦,然而至少可以接受。

4. 如何一次性驱动如此之多,多达96颗的IGBT?

我们当时为此还定义了高压,驱动能力极强的门驱动IC去特斯拉推广,结果对方很客气的说其实他们用离散器件已经搭了一套电路出来,效果还不错。

特斯拉的工程师作风和苹果非常不同,特斯拉当年规模还非常小,是有困难自己先上,但是苹果的人,比较偏爱往后一躺,让芯片厂商们来解决问题。久而久之,接触过特斯拉的人水平都比较高。

5. 并联多了,总需要一个小于1的安全系数,比如10颗100安的芯片并联,也许标定在0.8的系数,总共800安稍微安全一些,然而谁能拍板说某个安全系数就一定安全?

这个系数的决定,当然也离不开大量测试。了解了系统的设计上限,后面可以用软件加以进一步限制,所以我们曾经听说特斯拉用软件更新而使客户能够多一点里程,当然是系统本身的设计上限不止于已经发布的部分,可能发布时相对比较保守,而做了大量后期测试后可以让软件的限制更加靠近设计上限。

6. 整体布局如何做法?

从题图可见,这是一个类似六边形的整体逆变器设计,每相各占据一侧,IGBT在每侧并成一排,更具体的拆解报告网上可得,这里不再赘述。

7. 热处理如何做法?

8. 安装如何做法?我司当年的推荐,不外乎用夹子夹,或者用金属条压(因为这种SuperTO247没有螺丝过孔),然而这样的做法比较适合电磁炉等静态的应用,谁也没有信心说在车辆振动环境里就没有长期的问题。而雪上加霜的是,特斯拉希望可以直接焊上散热片(提高散热效率),如此需要非常特别的安装工艺,连我司原厂自有的封装厂长当年都不知道如何做。

特斯拉从最开始的接触,就明确表示不希望用夹子夹,或者金属条压,觉得在车辆运行环境中是无法耐久的(我们也认为如此),因此他们想做的是直接焊,在问我们要了IGBT内部的焊接工艺细节以后,自己做了低温焊实验,表示效果可以满意。

后续是,特斯拉又希望自己做IGBT的银烧结工艺,以进一步提高热处理水平和可靠性,为此不惜从斯坦福的机械系挖了个教授过来负责芯片的焊接工艺。再后来,IR被英飞凌收购以后,我又听说他们在合作开发新的激光焊工艺。

电子公司的一大挑战,就是如何在无人理解和关注的细节上,能够保持长期的投入和持续的技术革新。这一点,对于很多以营销为主的国产公司是难以做到的。

9. 如何做出极端情况下的过电流和过温度保护设计?

这点对于普通的IGBT,确实是存在很大的困难,因为温度和电流检测器件的安装在IGBT的封装之外,势必在保护响应上存在一定的延时,这些延时可能从几十微秒到毫秒,在并联大量IGBT的系统中,从延时到响应到做出保护的动作,可能IGBT已经烧坏,造成整个系统的崩溃。

当年我们同时也与丰田的电动车部门合作,丰田要求定制IGBT晶圆,在上面集成电流和温度检测功能,这样集成在器件本身的保护,可以响应更加迅速。在特斯拉的逆变器上当年还没有来得及采用这样的技术,可能是通过留够余量,从系统的全局进行保护。