文献标识码: A

文章编号: 0258-7998(2015)03-0038-03

0 引言

锚固技术是地下工程中的一项非常重要的技术,核心是用锚杆对周围岩层或土体进行支护,从而维持地下结构稳定,防止坍塌、滑移等灾害的出现[1]。而在我国煤矿巷道监测方面,主要有顶板离层监测[2]、表面应力监测、表面收敛监测等手段,但这些监测手段主要监测的都是巷道表面的数据,一旦这些参数有变化时,可能巷道顶板已经处于危险状态。鉴于这种现状,本文提出了一种新的矿用应力监测手段——测力锚杆监测系统。该系统可以实时监测出锚杆在不同深度、不同时期的受力大小和分布情况,同时了解其受力特性,能够及时做出防护。

该系统的研制成功对了解围岩的受力特性提供了依据,同时对矿山锚固技术和锚杆的受力参数优化也提供了科学的设计依据。本设计实现了煤矿井下智能化监测,对国家数字矿山计划的实施有很好的借鉴作用。

1 测力锚杆的设计与原理

为了更好地了解测力锚杆的特性,一般的做法是在实验室进行标定,然后根据实验结果再进行现场的修改以及标定。为了尽可能地与实际使用的锚杆相同,在实验室测试的锚杆是从矿上直接取的,取回来的锚杆材质为螺纹钢,长度为2 200 mm,直径为22 mm。

测力锚杆的工作原理为:将应变片粘贴到锚杆上,锚杆在受到外力的作用时会发生变形,从而使应变片上的电阻丝发生形变,引起应变片电阻值发生变化,进而使输出电压值发生变化,测出电压值后,再根据电压与应力的关系,算出锚杆的受力大小[3]。电阻变化率与锚杆长度的变化率成正比关系,即:R/R=K·L/L。其中K为应变片的灵敏系数。可见,如果可以测出电阻值的变化(?驻R/R),就可得出应变片的应变值,最后根据应力与应变的关系求出应力值,而应力值与贴片处承受的轴向力有一定的关系,即:F=ε·S·E,ε为应变值,E为钢弹性模量,S为测力锚杆的截面积[4]。

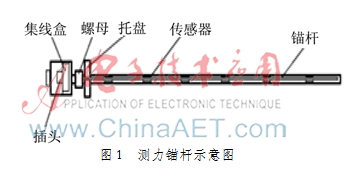

由于测力锚杆系统是以一种支护方式对巷道进行支护,以及对各深度的锚杆受力进行分析,为了能够更贴近矿用锚杆,以及满足现场的实时检测,对拿回来的锚杆进行特殊处理。依据测力原理,设计的测力锚杆传感器如图1所示。

在设计上将原锚杆的两侧各对称开一矩形断面沟槽,在沟槽内每隔300 mm的距离分别对称地布贴6对横竖型电阻应变片[5]。电阻应变片按照一定的连接方式组成惠斯通电桥, 然后将导线沿沟槽引至集线盒,并用环氧树脂灌封粘帖应变片和布线后的沟槽,集线盒将与航空插头连接,然后通过航空插头的连接线与后期电路板相连。图2为锚杆开槽截面。

实验中测试的方法是将工作应变片和温度补偿应变片贴在锚杆的两个相对的槽内,组成惠斯通电桥。如图3所示,图中R1、R3为温度补偿应变片,R2、R4为测试应变片,R2、R4沿锚杆轴向排列,温度补偿片与R2、R4的排列方向正好垂直,起到了温度补偿作用[6]。

2 系统硬件组成部分

测力锚杆监测系统主要是完成对支护的锚杆内部受力情况的监测,从而对该地区顶板受力情况做出分析和预警。整个系统分成三部分:测力锚杆传感器(通信分站)、通信主站、井上平台(上位机)。图4为整个系统的框架。

2.1 测力锚杆传感器电路

该电路主要是采集测力锚杆传感器的受力信号,由微处理器进行处理,再通过无线模块传到主站。图5为通信分站系统框架。主控芯片选用的是TI的CC2530,模拟前端也选用的是TI的LMP90100,是具有放大器和AD功能的集成芯片;无线通信使用CC2530和CC2591的配合,这种配合不仅增大发射功率,而且延长了通信距离[7]。

主控芯片CC2530通过SPI总线来控制模拟前端LMP90100各通道模拟量的选取和采集。模拟前端LMP90100是TI公司的一款高度集成、多通道、低功耗24位放大与AD集成芯片,电压范围为2.85 V~5.5 V。该器件提供了7个单端输入或4个差分输入,从而可以允许连接更多的传感器,而测力锚杆上是6路差分信号,所以采用了2片LMP90100芯片来作为测力锚杆采集信号的电路。主控芯片CC2530会将采集回来的电压信号通过事先标定好的轴向力与电压的对应关系,得出相应的轴向力。如果得到的数据超过报警值,则会在数码管上进行显示,提醒工作人员进行查看。

无线通信模块由CC2530和CC2591配合使用,不仅增加了发射功率,保证了相邻的2个分站能互相无差错的通信,同时中间有分站发生故障后信号还能通过跳跃的方式传到下一节点,以提高系统的可靠性。此模块的电源通过一个PMOS管开关进行控制,保证系统在不工作时断电,同时分站长时间不工作时会进入休眠模式,以此最大限度降低系统的功耗。

2.2 主站设计

主站在整个系统中起承上启下的作用,它不仅要与分站进行通信来获取数据和时钟校准,还要与上位机通信进行上传数据,使工作人员可以方便地随时查看历史数据,进行管理。主站由主处理器模块(STM32)、无线传输模块(CC2530)、电源保护模块、存储模块、485模块、液晶屏显示模块及以太网转光纤模块组成,结构见图6。

无线通信模块负责接收各传感器传来的的数据,然后通过SPI方式传给主控制器STM32,再由液晶显示屏将数据显示出来,并对数据进行存储。显示模块是一个人机交互界面,可以通过按节点、按时间查询各传感器数据,也可以对数据进行分析处理,以曲线形式直观地显示出来。还可以通过触摸屏对各传感器的采集间隔、传输间隔、网络ID和时间校准进行设置。以太网转光纤模块的作用是将分站的数据发送给地面的上位机。

3 通信协议设计

本系统能够正常稳定工作的基础是传感器节点的通信网络能够稳定正常地工作,好的通信协议的设计有助于提高系统的稳定性和可靠性。本系统对功耗要求很高,所以,通信协议设计中,功耗是其考虑的非常关键的因素。本设计增加了应答机制及睡眠机制,在保证通信可靠性的基础上极大地降低了功耗。

每个分站都有一个唯一的网络ID,如图7所示,假设有5个分站,则5号~1号的ID号分别为0xff05~0xff01。当所有分站初始设置完成之后,每个分站都会转移到等待接收同步时间的状态。此时,主站会向ZigBee主站发送同步时间命令,ZigBee主站在收到同步时间命令后,会把此命令发送到5号分站,5号分站收到此命令后会开启本地2小时睡眠定时器,启动定时;接着,5号分站会把本条同步时间命令发送给4号,4号分站收到来自5号的同步时间命令后,会做跟5号同样的工作,然后把同步命令再发给3号,依次传递。当1号分站收到同步时间后,便会转移到给2号分站发送应力数据的状态,1号给2号发完数据便会进入睡眠状态。当2号分站收到1号传来的数据后便会把自己当前采集的应力数据跟1号传来的数据一同打包发送给3号,然后也进入睡眠状态,依次传递。最后,5号分站收到4号发来的数据后,便会把自己的数据跟前4号数据一同打包,发送给ZigBee主站。ZigBee主站收到所有数据后,便会通过SPI总线发送给主站,主站便会保存所有数据。到此,本次通信完成。2小时后,各个分站会同时醒来,准备下一次通信。

4 测力锚杆的标定测试和分析

4.1 标定实验

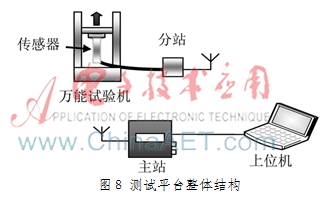

测力锚杆在投入使用前,需要在实验室对其进行标定,将从矿上取回来的锚杆按照上述的制作工艺方法先进行加工。按照如图8测试结构进行实验测试。用电子万能试验机对测力锚杆施加不同拉力,测出不同拉力对应的电压值,以找出力与电压的对应关系。这样标定可以用于相同材料、相同批号、相同长度的矿用螺纹钢[8]。

用一根锚杆在实验机上做3次测试,得出3次不同电压值。表1为力与电压关系数据表,图9为力与电压曲线图。

分析图可得出一下结论:

(1)3次测量数据基本相同,相对误差在1%以内,表明只要注意适当的粘帖工艺,制作的测力锚杆的一致性是可以保证的。

(2)所得电压与拉力的线性度很好,说明应变片质量不错,同时芯片LMP90100放大特性比较好。

(3)测力锚杆在不同时间段、不同温度下所得的曲线基本不变,说明测力锚杆传感器比较稳定,可以在井下工作。

4.2 线性分析

从图9中可以看出放大后的电压信号与拉力之间满足了线性特性,故数据进行最小乘法线性拟合,则得到的线性方程为:

V=6.44F-253.88(1)

式中,V为放大后电压,F为拉力。

5 结语

根据多年来工程实践的经验,在煤矿巷道施工中,实时监测支护锚杆的受力情况,对于分析锚杆的工作状态及围岩的安全状况有重大意义,而且为优化锚杆的设计参数、改善施工质量提供可靠的科学依据。本系统可以把不同位置、不同深度的顶板受力情况进行分析,从而可以全面了解煤矿顶板地质情况。

参考文献

[1] 邢龙龙.应变式测力锚杆设计及在煤矿巷道中的应用[J].科技资讯,2011(10):132-133.

[2] 周李兵,孙骏驰.煤矿巷道顶板离层监测系统设计[J].工矿自动化,2012,38(4):93-97.

[3] 王俊田,李云.煤矿高精度锚杆拉力测试系统的研制[J].科技创新导报,2008(29):93.

[4] 霍志芳,徐延峰.应用测力锚杆测试围岩应力[J].西安矿业学院学报,1999(S1):43-45.

[5] 吴志刚.测力锚杆力学模型分析[J].煤矿开采,2008(1):13-14.

[6] 赵海云,侯朝炯,张少华.全长测力锚杆的标定与特性分析[J].煤炭科学技术,2003(1):21-23.

[7] 梁艳超,程永强.基于ZigBee的矿井数据采集综合实验平台[J].实验技术与管理,2013(10):114-116,128.

[8] 郝迎吉,闫小乐,贺科学.智能型锚杆拉力测试系统的研制[J].煤矿机电,2004(4):14-17.