1、引言

冷轧窄带钢有着非常好的市场,但很多生产厂的轧机设备比较陈旧,特别是电气的装机水平和控制性能较差,直接影响到产品的质量、成材率和产量,当然也影响了企业的经济效益。总结前人的窄带钢冷轧机电控装置的设计生产经验,结合用户的具体要求,本着高性能,低成本的原则,选择德国VIPA300S系列PLC和英国CT不可逆全数字直流调速装置MENTOR-Ⅱ为控制核心,设计制造了一套五机架冷连轧机的电气控制系统,而且实现了速度的级联控制和张力的闭环控制,大大提高了设备和产品的各项性能指标,取得了较明显的经济效益。

2、系统介绍

2.1机组情况

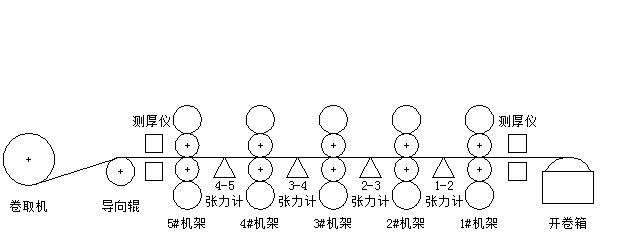

图1窄带钢五机架冷连轧机布置图

2.2电气系统

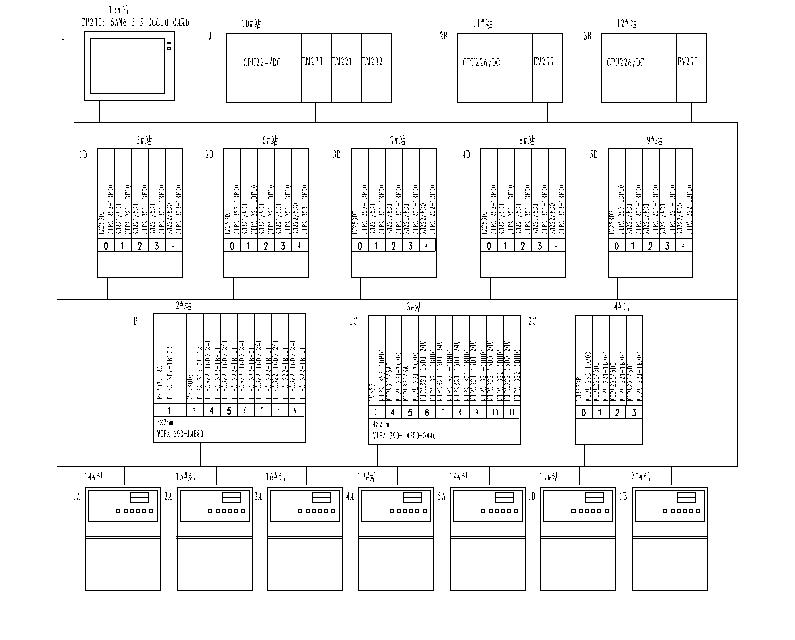

针对窄带钢五机架冷连轧机的工艺特点,选择高性能的控制元器件是满足控制要求的关键。作为控制核心的PLC,选择了VIPA公司300S系列的CPU作为PROFIBUS系统的主站,在主操作台设置了IM253DP从站和一块TP270触摸屏,在两个压下控制柜和卷取控制柜分别设置了S7-200从站,同时控制1-5#机架的直流控制装置都安装了PROFIBUS扩展板MD24,在1-5#机架的机旁操作箱以及卷取操作台都分别设置了VIPA公司的IM253DP作为从站。

该套PLC系统,以VIPA公司的Speed7系列的CPU 315-2AG12作为主站,从站数量达到了16个。作为主站的CPU 315-2AG12,本机自带

直流电机的直流驱动单元采用的是C.T公司的MENTOR--Ⅱ系列全数字直流控制装置。该系列全数字直流控制装置具有典型的双闭环控制特性,全数字菜单式参数设定,并可在线调整,可编程的模拟量和开关量输入输出,速度反馈可选择电枢电压、测速发电机和码盘,电流环参数自整定功能,装置自检功能,自带小功率磁场驱动及可配套的磁场控制模块FXM5。为了节省投资,1-5#机架直流驱动单元都选用单象限工作的不可逆全数字直流控制装置及磁场控制模块FXM5,采用磁场换向的控制方式,满足点动时对反向的工作要求。

3、系统的控制功能

窄带钢五机架冷连轧机的电气控制系统需要实现:机列的逻辑控制、直流传动控制、速度级联控制、机架间张力闭环控制和卷取张力控制。

3.1机列的逻辑控制和直流传动控制

这两部分的控制属于基本控制,逻辑控制上主要是在容错方面做了较多工作,因为直流装置采用的是不可逆装置,而工作中,各单机又需要反向点动,做好电机磁场的换向及避免各种误操作对设备造成损坏尤为重要。直流传动控制由于采用了全数字直流控制装置,保证了对给定信号的快速精确和稳定可靠地响应,并能准确地反馈各种信号。

3.2速度级联控制

在冷连轧机的轧制过程中,各机架的速度匹配关系应始终遵循金属秒流量相等的原则,针对五机架连轧机,确定3#机架为机列速度基准机架,1#和2#机架按逆向级联方式进行,4#和5#机架按顺向级联方式进行。

按照金属秒流量相等的原则,第i机架的速度计算公式是:

Vi=Vi+1/Ki+1

公式中,Vi是本机架的出口线速度,Vi+1是相邻下游机架的出口线速度,Ki+1是相邻下游机架的延伸率。

有三个信号对各机架的速度产生影响:一是机列的主速度给定,根据主操作手给定的机列速度,按相应的级联关系分配给各机架;二是各机架的速度微调,3#机架是基准机架,不需要速度微调,1#、2#和4#、5#机架在操作台上各有一个微调电位器,1#和5#机架是级联终端,它们的微调Vw1、Vw5分别只对本机架产生影响,而2#和4#机架的微调除了影响本机架,还应级联调节1#和5#机架;三是张力闭环调节信号,1-2#机架间的张力调节信号Vz12,附加给1#机架的速度给定,2-3#机架间的张力调节信号Vz23,除了附加给2#机架,还要级联到1#机架,3-4#机架间的张力调节信号Vz34,附加给4#机架,4-5#机架间的张力调节信号Vz45,除了附加给4#机架,还要级联到5#机架,各机架的最终速度给定如下:

5#机架:V5=V4*K5+Vz45+Vw5

4#机架:V4=V3*K4+Vz34+Vw4

2#机架:V2=V3/K3+Vz23+Vw2

1#机架:V1=V2/K2+Vz12+Vw1

作为1#和5#机架的速度微调,因为它们只影响本机架的速度给定,其实是可以直接进直流控制器的,但是为了充分利用PLC资源,利用PROFIBUS的优点,减少现场布线,所以将各微调信号都送到了PLC。

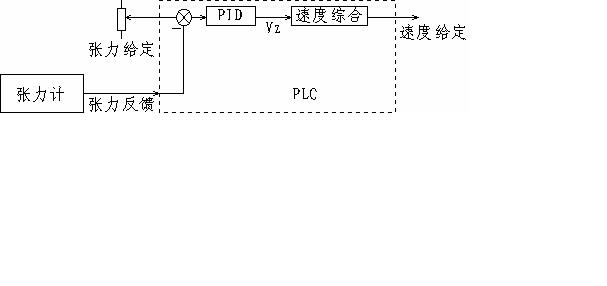

3.3张力闭环控制

连轧机机架间张力的变化主要是由金属秒流量的变化引起的,由于在轧制过程中,辊缝基本上是不做调节的,所以改变轧机的速度就能改变金属秒流量,从而达到控制张力的目的。

图 3 张力控制框图

需要说明的是,1-2#和2-3#机架间的张力控制信号对应1#和2#机架的速度给定是正极性,也就是1-2#机架间的张力偏大的时候,PID计算的张力调节信号VZ12是使1#机架的速度增加,反之减小;而3-4#和4-5#机架间的张力控制信号对应4#和5#机架的速度给定则是负极性的,也就是3-4#机架间的张力偏大的时候,PID计算的张力调节信号VZ34是使4#机架的速度减小,反之增大。

3.4卷取机张力控制

卷取机的张力控制由卷取机的从站S7-200来完成,为了使卷取机以恒张力的卷取特性工作,就必须实时计算卷取机的带材卷径;本系统将测速辊的编码器接入S7-200的高速计数通道中,以计算带材长度,同时将卷取机的测速编码器的零脉冲接入高速计数通道,在S7-200的程序中做了事件中断,本系统设置了卷取机的测速编码器每转10转,调用一次中断程序,算出两次的长度差,即可算出卷径。

带材卷径计算出来后,即可通过程序计算出所需的卷取张力值,当卷径较小速度又较快时,卷取电机的速度有可能超过基速,电机则需要弱磁,此时电机的力矩会减小,为了获得恒定的力矩,需要从卷取机直流装置中读取电机的实时转速,计算出弱磁的倍数,按倍数加大卷取电机的电流给定,以补偿弱磁后的力矩减小。

4、系统特点和应用效果

4.1系统特点

A、将原来人工分别调各机架速度来保持机架间张力,改造为张力自动闭环工作方式,系统响应的快速性、稳定性得到了保证,消除了人为因素的影响;

B、在300S PLC的编程中,应用OB35系统块的定时中断功能,对张力闭环采取内外环的控制方式,也就是说以3#机架为速度基准,先调用2#和3#PID环,以调节2#和4#机架的速度,在下一个循环周期再调用1#和4#PID环,以调节1#和5#机架的速度,这样就避免了同时调用1-4#PID环所容易引起的速度震荡,效果非常良好。

C、张力的投入是在穿带过程中自动进行,从而在整个轧制过程中实现了张力控制,保证了产品的质量和成品率;

D、因为整个系统都应用了PROFIBUS通讯,省去了柜子之间以及和操作台之间的布线,大大降低了系统故障率,同时在主操作台设置了良好的人机画面,为客户检修故障提供了方便。

4.2应用效果

采用上述控制技术,窄带钢五机架冷连轧机的机列速度从