《伺服与运动控制》2012第1期 济南大学 胡晓峰 供稿

1 引言

模具作为一种高附加值的技术密集产品,它的技术水平已经成为衡量一个国家制造业水平的重要评价指标之一,而要提高模具技术水平不仅要有技术水平,更基础的是要有先进的制造设备及制造和控制技术的支持,模具加工采用传统的普通设备已经难以适应高效率,高质量,多样化的加工要求。一方面促使加工的大量前期准备工作与机械加工过程连为一体;另一方面,促使机械的加工的全过程与柔性自动化水平不断提高,即提高了制造系统适应生产条件的能力。数控技术同时又是柔性制造系统(FMS),计算机集成制造系统CIMS的技术基础之一。数控加工是模具制造业新的发展方向。对于现代模具制造业,市场要求必须在最短时间内完成新成品的开发和投产,为用户提供精度模具,利用数控加工及模具计算机辅助制造等新技术,从而使模具加工技术进入数控加工和模具计算机辅助制造为主的新阶段。

2 模具钢材制造数控系统设计

自动控制技术的飞速发展促进了数控技术由硬件数控到计算机数控的发展,而计算机为更有效地使用数控技术也发挥了巨大的作用。由于钢材模具加工中引入了CAD/CAM等计算机系统,实施自动化加工,在加工过程中,少了人的干预。由数控机床的组成(见图1)可知,其中任何一个环节都与自动控制技术息息相关。

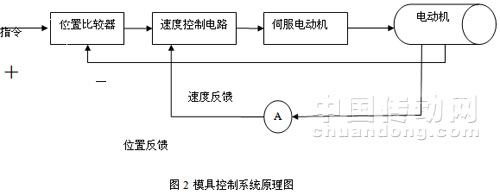

众磊捷成模具钢材(北京)有限公司的主车间设备的控制系统方框图如图2所示。

闭环控制系统是对机床移动位置直接用直线位置推测装置进行检测,再把实际测量的位置反馈到数控装置中去,与输入指令比较是否有差值,然后用这个差值去控制,使运动部件按实际需要值去运动,从而实现准确定位,即数控装置中插补器发出的指令信号与工作台末端测得的实际位置反馈信号进行比较,根据其差值不断控制运动,进行误差修正,直至差值在误差允许的范围内为止。控制流程如下图3所示:

控制人员根据实际模具要求,CAD,并将技术代码通过现场总线传输到集成的操作系统,有操作人员对加工的初值与技术细节进行设置调节,这一过程在控制面板上实现。实践公司所使用的是:LGMazak Vertical traveling VTC-160和Mazatrol PC-fusion-CNC 640M 及精确机LGMazak Vertical troveling Column VTC-20B

马扎克系类机床的先进性:

●采用了各种各样的新技术

通过采用在刚性,输出,特性方面更为优越(新型内置马达),相比于原来机型Super Quick Turn,有25-50%的输出提高

通过滚珠丝杠驱动的NC尾座,减少了准备时间并提高了操作性

通过采用高速无升降刀塔,超高速伺服旋转和分度,相比原来的Super Quick Turn机型,提高了10% 以上的速度这一级别上最快的快进速度 (X轴30m/min,Z轴33m/min)

●符合时代需求的环境保护以及削减运行成本

采用线性导轨,滚珠丝杠润滑脂润滑,使得废弃润滑油减少了90%

采用了节能型泵,马达的油压单元

待机功率减少了30%通过控制机器内部照明等

●通过高速,高马力,高刚性使得生产率得到了飞跃性的提高

通过主轴高速化,轴进给高速化,刀塔分度高速化等使得生产率得到大大的提高。相比于原来的Super Quick Turn 200机型,QTN200提高了14%的生产率。

●根据CS调查,对准备性,维修性,操作性等进行了彻底的重新推敲。

通过超紧凑型设计,大大地减少了占地面积,最大可以节省20%。

对机器内部照明,采用了明亮的卤素灯。

原来的QT,Super Quick Turn等机型的刀柄可以原封不动地进行使用镗刀杆未使用时的堵盖追加。对卡盘压力也可以在前面操作进行控制。

容易抽出的切削水箱。

●在所有的机型上都标准配置了MAZATROL对话型640控制器

NEXUS系列专用的对话型CNC装置"Mazatrol FUSION 640 T NEXUS"

支持网络

还装备了用于输入程序的IC卡

●凌驾于其他公司产品的基本性能

在主轴转矩,主轴贯通孔,最大旋径,快速进给速度,占地面积等基本规格方面都处于领先地位

●位于全世界的马扎克据点都可以为客户提供万无一失的服务

在全球范围展开的售前服务和售后服务活动服务,备件的迅速提供。

QTN100-Ⅱ/300U 全功能数控车床是在市场广受好评的QTN第一代全功能数控车床的基础上,改进而成的新一代高速、高精度的全功能数控车床,在MAZAK全球工场同步生产。可广泛满足汽车、电子、家电、航空航天、模具、仪器仪表等各行业对中小型精密零件的高效率加工需求。

主轴:主轴采用大功率内置式电主轴结构,取消了中间的传动机构,相对于传统皮带传动的主轴高速运转下的振动和热变位大大减少,保证良好的加工精度和表面粗糙度。主轴电机采用双绕组结构,可以满足大直径切削、强力切削、有色金属切削、高速高精度切削等的切削要求。

刀塔:鼓形刀塔采用伺服电机分度、牙盘定位、液压夹紧结构,换刀速度快、定位精度高、定位刚性好。刀塔可以安装12把刀具。

X/Z驱动:X/Z轴采用精密滚珠丝杠驱动,配合世界知名厂商生的直线滚动导轨,具有良好的运动精度和动态特性。 X轴和Z轴的快移速度分别为30m/min和33m/min。

智能尾座:尾座采用伺服电机驱动,实现精确位置定位和推力自适应双重控制。尾座推力可以随着加工的需要自动变化,缩短加工过程中尾座推力设定时间,有效保证零件加工精度和加工效率。

节能、环保方面:丝杠、导轨全部采用油脂润滑,使得润滑油的消耗大大减少,冷却液受污染的程度大大降低,寿命显著提高。全封闭的防护罩完全避免了切屑和烟尘的外溢,不会对工作环境造成污染。机床在待机状态下,压缩空气消耗量为零。另外,待机超过一定时间,机床将自动关闭照明灯、自动停止排屑器的运转,减少了无谓的电力消耗。

系统配置: 机床数控系统采用MAZAK最新开发、世界领先的“MAZATROL MATRIX NEXUS”数控系统。该数控系统使用高速64位RISC CPU,提高了数据处理能力和可以实现亚微米级的控制精度。该系统采用了个人计算机(PC)与CNC融合技术,实现了PC和CNC之间的宽带双向通讯,使机床具备了先进的智能化和信息化功能。该系统通过内置的切削专家系统,实现真正意义上的会话式编程,机床的操作大大简化,对操作者要求相对降低。

3模具钢材加工中所涉及的自动控制技术

3.1PLC

它是“一种数字运算中电子系统专业为工业环境下运行而设计。它采用可编程序的存储器用于储存执行逻辑运算,顺序控制,定时,计算和算术运算等特定功能的用户指令,并通过数字式或模拟式的输入输出,控制各种模型的机械生产过程,其结构示意图如图3:

在控制面板上根据实际需要设定刀具的初始值,一旦加工开始,刀具便会在程序的控制下沿着X,Y,Z轴分别按设定的轨迹运行,直至结束,除非有异常情况。

3.2程序

在实践过程中,我们对加工过程的软件环节特别感兴趣,特别是编程,不过数控加工的程序可不是C,C++,JAVA或汇编,它有自己的规则,不过我们还想挑战一下。主控制室控制员给我们出了一个小程序,对零件进行周边精铣,且加工程序启动时刀具在参考点位置,选择φ20的铣刀,并以零件的中心孔作为定位孔,加工时的走刀路线有规定,经过一番苦战,经集体探讨,编的如下程序:

0001; 程序开始

N0010 G00G90X120.OY60.OZ50.0; 绝对值输入,快速进给到(120,60,50)

N0020 X100,OY40,OM135500; 快速进给到(100,40),主轴正转

N0030 Z-11.0; 快速下进到z-11

N0040 GO1G41X70.OY10.OH012F100;直线插补到(70,-10),刀左补偿

N0050 Y-10.0 直线插补到(70,-10)

N0060 GO2X40.0Y-40.0R30.0; 顺时针插补到(40,40)半径30mm

N0070 G01X-70.0; 直线插补到(-70,40)

N0080 Y40.0; 直线插补到(-70,40)

N0090 X40.0; 直线插补到(40,40)

N0100 G03X70.0Y10.0R30.0; 逆时针插补到(70,10),半径30mm

N0110 G01X85.0; 直线插补到(85,10)

N0120 G00G40X100.0Y40.0; 快速进给到(100,40),取消刀具半径补偿

N0130 X120.0Y60.0Z50.0; 快速进给到(120,60,50)

N0140 M30; 程序结束,系统复位

3.3电动机

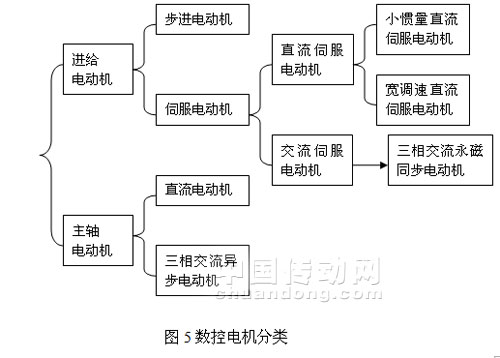

数控机床用于进给驱动的交流伺服电动机大多采用三相交流永磁同步电动机,在结构上,三相同步电机的定子有三对绕组。由电机学理论可知,三相同步电动机的电磁转矩只能在定子旋转磁场和转子磁场完全同步时才能发挥作用。

归纳数控机床用驱动电机的分类,如下图5所示:

4结束语

数控技术在钢材磨具制造的应用提高了生产效率,精密和高自动化水平的数控系统保证了产品的合格率,本文以众磊捷成模具钢材有限公司为例介绍了钢材磨具制造中所涉及的数控技术以及系统的设计,数控技术的投入提高了该公司的制造效率和产量。

参考文献:

1 《模具数控加工技术应用》 范钦武 Chemical Industrial Press 2004.4

2 《金属切削原理及应用》 张维记 浙江大学出版社 1999.12

3 《数控铣床》 徐宏海、谢富春 化学工业出版社 2003.8

4 《新编机床数控技术》 包杰、焦振学 北京理工大学出版社 2004.9

5 《自动控制原理》 王划一、杨西侠 国防工业出版社 2001.5

6 《Computer Numerical Control Machine &Turning Centers》Robert Quesog

7 《数控磨床故障诊断与维修技巧》 韦刚 机械工业出版社 2005.8

8 《电机拖动》 刘锦波 清华大学出版社 2006