本应用笔记介绍了低功耗投影仪的RGB LED驱动器参考设计。该设计利用单片MAX16821 HB LED驱动器在每一时刻驱动一个RGB LED。这种方法减少了元件数量,获得高效、小巧且经济的设计。文中给出了电路板布局和测试结果。

引言

本应用笔记提供了一个低功耗投影仪RGB LED驱动器的参考设计。基于单芯片MAX16821构建大电流LED驱动器,能够为一组降压驱动的RGB LED提供高达10A的电流,通/断时间小于1µs。某一时刻只驱动一个彩色LED,RGB按比例共用PWM周期。

LED驱动器技术指标

输入电源电压:10V至15V

LED驱动电流:10A

LED正向偏压:4.5V至6V

LED电流上升/下降时间:< 1µs

LED电流纹波:10%峰峰值,最大值

输入

VIN (J4):电源输入

PWMR、PWMB、PWMG (J8的引脚1、3和4):RGB PWM输入信号,幅值应为3.3V至5V。当输出的上升/下降时间保持在1µs以内时,任何超出2µs的PWM周期均可使用。某一时刻只有上述三个信号之一为高电平。

PWMN (J8的引脚4):PWMR、PWMG和PWMB进行逻辑NOR。只有所有三个PWM信号均为低电平时,PWMN为高电平。

ON/OFF (J1):保持开路或驱动至+5V使能驱动器,连接至GND禁用电路板工作。

输出

LEDR、LEDG、LEDB (J5、J6和J7):10A RGB LED输出。将LED+连接至引脚3、4和5;将LED-连接至引脚6、7和8。

OUTV (J2):提供与LED电流成比例的信号,OUTV上的电压为R12||R16电压的135倍。

VIN_OUT (J3):输入电源电压,用于连接至其它电路板。引脚1和2为VIN+;引脚3和4为GND。

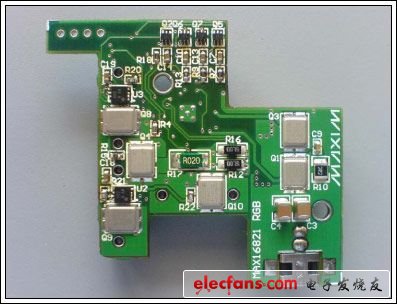

图1. LED驱动电路板(顶层)

图2. LED驱动电路板(底层)

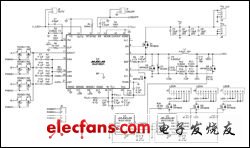

图3. 由MAX16821构成的LED驱动器原理图。低功耗投影仪采用单芯片DLP处理RGB颜色。任何给定时间内只点亮一种颜色的DLP。这种方法能够采用一路大电流驱动器,配合几个附加开关实现LED之间的切换,从而构成紧凑、经济的投影仪设计。

本文提供的LED驱动器参考设计采用单个降压转换器依次为RGB LED提供10A电流驱动。MOSFETS Q8、Q9和Q10选择并切换稳定的电感电流,基于PWM信号为其中一个RGB LED提供驱动。

MAX16821B buck转换器的核心电路工作在平均电流控制模式,将10V至15V输入电源电压降至4.5V至6V LED正向偏压。buck转换器的工作频率通过外部接地电阻设置。MODE引脚连接至GND,选择IC工作buck驱动器模式。转换器开关工作频率为300kHz,该设置使得器件优化工作在以较小尺寸电感提供非常高的效率。

设计要求LED电流上升/下降时间小于1µs,为达到这一指标,必须选择非常小的输出滤波电容,从而增大了负载纹波电流。另外,如果选择大于常规值的电感,电感纹波电流将保持在负载纹波电流以内。输出端通过1µF电容(C11)将输出电流摆率限制在10A/µs,防止寄生元件造成任何过冲。

LED驱动器通过电感控制并维持10A电流,按照任意瞬间需要驱动的LED,分别导通Q8、Q9或Q10,将电感电流切换到对应的LED。全部三个LED关闭时,电感电流通过Q4构成本地回路。

MAX16821器件有两个控制环路:内部环路控制电感电流,外部环路确定驱动LED所需的电感电流。在降压转换器中,电感电流与LED电流相同。因此,控制电路被简化为单个电感电流监测环路。本设计中,为防止电感电流的次级谐波振荡,R5将电流误差放大器增益限制在11.5V/V。电流环路补偿没有零-极点对,从而增大了低频增益,使电感电流准确稳定在电压环路的设置值。电压误差放大器将R11||R17两端的LED检流电压与内部100mV基准进行比较,并提供70dB误差增益。经过放大后的输出驱动内部电流环路。即使内部电流环路增益较低,由于电压误差放大器的高增益也能够使LED电流稳定在10A。

电感电流在RGB LED和Q4形成的本地环路之间切换,电压误差放大器输出需要4级不同电平。因为这4种条件下的输出电压不同,所以需要4个电平。4个不同的补偿电容(C7、C10、C13和C14)用于存储电压误差放大器输出,分别对应4种不同的负载条件。补偿电容通过模拟开关(Q2、Q5、Q6和Q7)连接到电路,每次接通一路。一旦打开LED,对应的补偿电容即刻将误差放大器输出调节至上次存储电压,从而使LED电流很快上升至10A。

内部电流环路吸收电感形成的极点,由LED动态阻抗和输出电容C11构成的输出极点,所产生的极点频率远远高于开关频率。电压环路只有一个极性,为电压误差放大器的极点。补偿电容(C7、C10、C13和C14)在原点构成一个极点,使电压环路在1/10频程通过0dB。

MAX15025双通道MOSFET驱动器(U2、U3)驱动(Q2、Q5、Q6和Q7),在LED负载之间快速切换,电流摆率高达10A/1µs。由C9和R10构成的降损电路减缓了LX节点的开关边沿,有助于抑制任何过冲/欠冲振铃。如果输出电压超过6.4V,由R3和R4提供的过压保护反馈将关断U1。一旦输出电压降至5.4V以下,U1恢复开关操作。滤波电容C1防止由于噪声引起的错误触发。RC网络提供从电源导通沿开始的3ms延迟,使U1在输入电源稳定后开始工作。

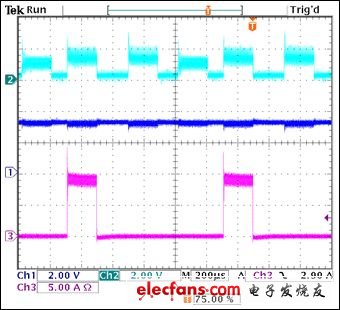

图4. 示波器截图显示了其中一个LED (CH3)的电流;OUTV引脚(CH1)电压代表电感电流的大小;CLP引脚(CH2)上的电压代表PWM占空比。电感电流在整个周期内相同。蓝光、绿光LED的PWM占空比几乎相同,但红光LED较小。在1µs内 LED电流上升并稳定至最终值。

温度测量:

VIN:12V

IOUT:10A至RGB LED,每种颜色为20% PWM

制冷:电路板被强制风冷

电路板温度:+53°C

Q1、Q3外壳:+60°C

Q4、Q8、Q9和Q10外壳:+58°C

U1顶部:+53°C

L1线圈温度:+70°C

上电步骤

将10A RGB LED连接至J5、J6和J7。

保持PWMR、PWMG、PWMB和PWMN信号为低电平。

将电源电压逐渐增高至10V,观察电流,电流应小于0.3A。

施加PWM信号PWMR、PWMG和PWMB,PWM占空比为15%至20% (定位每个PWM脉冲,同时应只有一个PWM信号为高电平)。PWMN信号应为PWMR、PWMG和PWMB的数字或非。全部三个LED按照设定的占空比由10A电流交替驱动。